Новини

Повернутися до переліку новинПро практичні рішення: зола виносу в цементній промисловості замість вичерпних природних ресурсів

Щороку в Україні теплові електростанції утворюють близько 6,5 млн. тонн золошлакових відходів. Один з них — зола виносу. Втім, не зовсім правильно відносити золу саме до відходів; справедливіше називати її побічним продуктом діяльності ТЕС, і цінним промисловим ресурсом.

Зола́ ви́носу — зола сухого відбирання, у пилоподібному стані, яка утворюється в результаті спалювання твердого палива. Зола виносу утворюється як результат спалювання твердого палива; після вловлювання її електрофільтрами, в сухому стані золу відбирають за допомогою золовідбірника на виробничі потреби. В іншому випадку вона йде зі шлаком і водою на золовідвал.

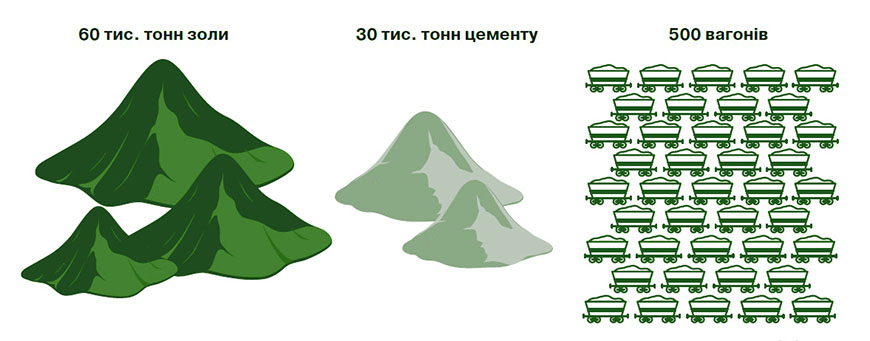

Теплоелектростанції обладнані фільтрувальними установками, які уловлюють золу, перешкоджаючи її потраплянню у повітря. Так накопичуються великі партії цього продукту, а підприємства цементної галузі закуповують і споживають близько 60 тис. тонн золи викидів щорічно.

Експертний коментар

Вікторія Співак,

керівник Інноваційно-технологічного центру

Групи «ПБГ «Ковальська»

Свою діяльність ми плануємо у спосіб, найбільш вигідний для людей. До оздоровлення планети долучаємося, використовуючи відходи ТЕС, і таким чином зберігаємо вичерпні природні ресурси. Робимо це самі й закликаємо інших.

Про екологічні вигоди

У нашому випадку збереження ресурсів – це заміна золою частки цементу, на виготовлення якого йдуть ті самі вичерпні природні ресурси. У Державному стандарті є поняття «активність мінеральної добавки». Щодо золи показник активності становить близько 50 %. Це означає, що, скажімо, 20 кг цементу в певній кількості бетонної суміші можна замістити 40 кг золи без втрати якості продукції.

Тож використовуючи 60 тис. тонн золи викидів, ми відмовляємося від 30 тис. тонн цементу (а це майже 500 вагонів!), на виготовлення якого йдуть вичерпні природні матеріали.

Про технологічні вигоди

Водночас ми виграємо в технологічному плані: зола як мінеральна добавка може покращувати характеристики бетону та виробів з нього.

Справа в тому, що зола викидів належить до так званих «домішок з пуцолановою активністю» — від назви італійського міста Поццуолі, поблизу якого знаходяться відкладення вулканічної золи. Останнім часом з подачі науковців провідних галузевих інститутів світу використання пуцоланових домішок у цементній галузі стало трендом. Зокрема, можна знайти багато наукових робіт, результати яких свідчать, що зола сприяє ефекту «самозагоювання» бетону: якщо у готовому бетонному виробі утворилися мікротріщини до 0,2 мм, то з часом вони можуть зникнути. Відбувається це через властивості пуцоланів, у яких процес кристалоутворення продовжується тривалий час, і ці нові кристали «загоюють» мікротріщини. Такий бетон є більш довговічним порівняно зі звичайним, виготовленим без використання золи.

Додавання золи покращує споживчі характеристики будівельних матеріалів, зокрема сухих будівельних сумішей. Вони стають більш пластичними, з ними легше працювати мулярам. Це відбувається тому, що мікрочастинки золи мають форму кульок. Саме така їх будова покращує реологічні властивості матеріалу, а саме — забезпечує ефект ковзання. Бетонна суміш, виготовлена з використанням золи, довше не тужавіє. Вона краще зберігає рухливість у часі, що є цінним при перевезенні її в міксерах, особливо — в літній період. Також маємо позитивний ефект при виготовленні керамзито-піщаних блоків — дрібноштучних стінових елементів.

Зазвичай вони мають пористу поверхню; тобто, для подальшого оброблення готової стіни з таких блоків знадобиться більше оздоблювальних сумішей. Натомість додавання золи робить поверхні керамзито-піщаних блоків більш гладкими, і це особливо цінують будівельники. Тут варто додати, що такі блоки виготовляються методом напівсухого вібропрасування, тобто суміш містить дуже мало води. Сирий, ще не затверділий блок вразливий до навіть незначних струсів, від яких він може розвалитися, не доїжджаючи до камери тверднення. А зола як добавка збільшує вміст розчинової частини, що «склеює» інертний наповнювач між собою, а отже стає стійкішою до розколювання й утворення тріщин. До готових залізобетонних конструкцій, що виготовляються у заводських цехах (так званий конструктив), завжди високими є вимоги щодо якості поверхонь. Вони мають бути гладкими, без раковин. Раковини утворюються від того, що у бетонній суміші лишаються повітряні бульбашки, які не вдалося видалити вібраційною установкою. Тут знову приходить на допомогу зола.

Про шлакові матеріали в будівництві доріг

Експертний коментар

Андрій Сокол-Черніловський,

World Road Assotiation

Один з найбільш перспективних напрямків утилізації шлакових матеріалів — будівництво доріг.

У всьому світі такі матеріали намагаються використовувати повторно, оскільки вони вважаються, скоріше, вторинним продуктом виробництва, ніж відходами. Ці відходи абсолютно безпечні і, що найголовніше — мають корисні властивості. Вони можуть заміщати природну сировину і давати користувачеві економічні переваги.

В Європі, та й в усьому світі, дорожнє будівництво споживає набагато більше шлаків, ніж в Україні. По-перше, у нас проводиться переважно ремонт, а не будівництво нових доріг. По-друге, проектувальні інститути не закладають в проекти дорожнього будівництва використання шлакових матеріалів (замість цього прописують використання природних ресурсів, таких як гранітний щебінь). В результаті будівельна компанія не може використовувати шлак при будівництві доріг, навіть якщо він вигідніший і ефективніший, адже для цього потрібно переузгоджувати проект, що є досить тривалою і складною процедурою.

Учасники ринку — будівельники, проектувальні інститути, повинні чітко розуміти, що шлаки можна і потрібно використовувати в будівництві доріг. Для цього необхідно запровадити певні зміни.

Перший крок — переглянути будівельні норми і привести їх у відповідність з європейськими стандартами.

Другий крок — ще на етапі формування держзамовлення на проектування доріг (а у нас замовником дорожнього будівництва є автодори) прописувати норму про обов’язкове використання шлаків.

З 2020 року Кабінет Міністрів рекомендує Державному агентству автомобільних доріг, обласним та Київській міській державним адміністраціям під час закупівлі послуг з ремонту автодоріг обов’язково передбачати застосування металургійних шлаків. Розпорядження уряду «Про використання відходів виробництва в дорожньому будівництві» від 4 грудня 2019 №1420-р опубліковане в газеті «Урядовий кур’єр» 19 лютого 2020 року.

Читати статтю можна вже зараз у ►►► живому журналі.

Читайте також:

- Уряд вніс зміни до Правил відтворення лісів

- «Зелені» банки – стимул для інвестицій у стійкі кліматичні рішення та «зелене» відновлення

- Чому зелена енергетика та енергоефективність мають бути драйверами поствоєнної економіки?

- «Зелене місто»: київська влада представила важливий для столиці документ

- Що таке європейський Green Deal - Зелений курс чи Зелена угода?

- «Тіньова сторона» зелених технологій: батареї електрокарів, енергоощадні лампи, сонячні батареї. Чи існують для них технології безпечної утилізації та хто може здійснювати цю утилізацію?

- НБУ та IFC презентують восени Дорожню карту «зеленого» фінансування

- Нові збори чи податки. Як Європейський зелений курс вплине на УкраїнуНові збори чи податки. Як Європейський зелений курс вплине на Україну

- У 2021 році Україна витратить на судові процеси з «зеленою» генерацією 17,6 млн гривень

- Україна створить 500 тис робочих місць завдяки «зеленому» курсу